Алюминиево-магниевые конструкции

Корпус из алюминиево-магниевого сплава (АМг) не требует термического упрочнения. Металл относится к деформирующимся сплавам, которые легко подвергаются свариванию. В конструкции маломерных суден самое большое распространение приобрёл АМг5, где 5% магниевых добавок. Материал предназначается для изготовления листов, АМг61 – и профилей.

Алюминий в судостроении отличается высокой пластичностью, он может гнуться без предварительного подогрева. Сваривание выполняется с относительной лёгкостью, оно проводится с помощью инертных газов и аргонодуговой сварки. Прочность шва составляет 90%+ от целостного материала.

Устойчивость к коррозии значительно превосходит дюралюминий, такие корпуса пригодны к использованию в солёной воде, иногда его называют «морской алюминий». Небольшой недостаток в сравнении с дюралюминием – меньшая прочность, соответственно, требуется большая толщина покрытия, из-за чего увеличивается себестоимость и вес. Из-за больших показателей линейного расширения во время сваривания листы подвергаются большей деформации. В строении небольших судов используются листы толщиной от 2 мм, а для лодок более 5 м – не меньше 3 мм.

Алюминий в судостроении отличается высокой пластичностью

Для снижения деформации во время сваривания используется уменьшение протяжённости и калибра сварных швов на углах. Задействуется также больше контактной электросварки. Альтернативный вариант – использование штамповки с добавлением рёбер жёсткости (зиги или гофры).

Глиссирующие лодки советского производства

В СССР торговая сеть могла предложить покупателям широкий выбор глиссирующих моторок.

- Мотолодка «Казанка» выпускалась крупными сериями в течение многих лет авиазаводом им. С. П. Горбунова в Казани с 1955 года. Популярность приобрела благодаря невысокой стоимости. Способна развивать впечатляющую скорость в сорок три километра в час с подвесным мотором в двадцать лошадиных сил. К недостаткам можно отнести плохую остойчивость при маневрировании на поворотах, и трудную управляемость на попутных волнах. Прочность корпуса тоже оставляет желать лучшего, так как клёпки часто лопаются. При опрокидывании лодка всплывает носом вверх ввиду недостаточного объёма герметичных баков. Не рекомендуется двигатель мощнее пятнадцати лошадок.

- Лучшими мореходными качествами обладает улучшенная версия «Казанка-МД», которая обладает дистанционным управлением и способна безопасно эксплуатироваться с двадцати пяти сильным движком.

- Модификация «Казанки» — «Южанка» стала фаворитом советских любителей быстрой езды по воде вследствие установки наружных бортовых булей по бортам, и возможностью применения мощного агрегата в 25 л.с.

- Дюралюминиевая лодка МКМ. Характеризуется достаточной шириной и высотой борта, благодаря чему мягче идёт, не забрызгиваясь волной. Минусом является «допотопный» дизайн обводов и конструкции.

- «Крым» является лодкой с повышенными мореходными способностями. Незаменимая для дальних путешествий даже в неспокойных водах. Удобна наличием тента и раскладными мягкими сиденьями. Конструкция корпуса очень прочная и отличается повышенной коррозионной стойкостью. Прекрасно ведёт себя на воде даже с тридцати сильным «Вихрем».

- «Обь» и «Ока-4» славились в своё время современной архитектурой, отличными ходовыми качествами и просторным кокпитом. На них обычно устанавливались мощные моторы: «Нептун» или «Вихрь».

- Мотолодка «Прогресс» отличается дополнительными опциями, делающие её очень комфортной: большой кокпит, носовой багажник-форпик, запирающийся на ключ ахтерпик для хранения подвесного движка, съёмные колёсики для транспортировки и тент. Уверенно чувствует себя на любом водохранилище, но при сильном волнении ударяется об воду днищем. Развивает скорость до двадцати пяти км/час с «Вихрём-20».

- «Казанка-2М» очень вместительный и самый крупный экземпляр, среди себе подобных советских разработок. Легко осиливает установку двух движков по двадцать лошадок. Модель отличается высокими надводным бортом и форштевнем, благодаря чему прекрасно «держит волну». Народные умельцы умудрялись устанавливать на неё автомобильный двигатель, усиливая дополнительным набором.

- «Янтарь», глиссирующая мотолодка компактных размеров: длиной в три с половиной метра и шириной в метр тридцать пять. Не была способна нести мотор мощнее двенадцати лошадиных сил, но выгодно отличалась сварной конструкцией корпуса из алюминиево-магниевого сплава, способствующего длительному сроку службы.

- Изготавливаемая из пластмассы мотолодка «Нептун» очень хорошо «держит волну», но для четырёх человек тесновата. Плюсом является наличие дополнительного объёма для вещей и снаряжения под палубой в носу. Рекомендуемая мощность двигателя для установки – не меньше 25 л. с.

- Еще одно советское изобретение: «Юг-2500». Пластмассовый корпус способен вместить не более трёх человек. По сей день используется для занятий водными лыжами.

Днищевой набор на судах без двойного дна

Материал и конструкция корпуса яхты

Конструкцию корпуса в значительной мере определяет материал наружной обшивки. Для наружной обшивки всегда применяют наиболее доступный и технологичный для условий «самодеятельной верфи» материал. Им могут быть, в зависимости от реальных условий, доски, фанера, шпон, металл и даже пластмасса или стекло и армоцемент.

Наибольшей популярностью среди любителей-судостроителей пользуется водостойкая фанера. Корпуса яхт длиной свыше 5 м строят из бакелизированной фанеры по ГОСТ 1853-51 или из авиафанеры БС-1 по ГОСТ 102-49. Технологическое преимущество фанеры состоит в возможности использования больших по площади панелей для обшивки и палубы, что значительно сокращает трудоемкость постройки и повышает степень использования материала по сравнению с обшивкой из обычных досок. Кроме того, упрощается набор (с которого снимается функция связи отдельных поясьев обшивки между собой), а также сокращается число стыков и пазов, что способствует улучшению водонепроницаемости корпуса. Однако фанера накладывает ряд ограничений на выбор обводов яхты, которые были рассмотрены выше.

Качественные пиломатериалы в виде досок — дорогой и труднодоступный материал. Из-за наличия пороков — сучков, гнили, сердцевины и т. п.— очень большой процент материала уходит в отходы — до 70%. Более практична клееная обшивка из реек квадратного (или близкого к квадратному) сечения. В такой конструкции можно значительно повысить использование материала, так как удаление пороков из реек не нарушает общей прочности и водонепроницаемости обшивки.

Шпон, или формованная фанера, — очень легкий и прочный материал. Обшивка из него не нуждается в подкреплении сложным набором. Однако необходимость изготовления кондуктора для формования такого корпуса препятствует широкому распространению судов из шпона среди любителей. Подобным же недостатком страдают и корпуса пластмассовых и стеклоцементных судов, если нельзя использовать в качестве кондуктора построенное ранее судно.

Корпус из металла почти невозможно построить без помощи специальной мастерской, имеющей оборудование для обработки листов, их сварки или клепки. Предпочтение следует отдавать постройке металлических судов упрощенных обводов, подобных фанерным яхтам. Сталь — для малой яхты неподходящий материал из-за ее большого веса; рекомендуются более легкие и устойчивые против коррозии сплавы алюминия с магнием (АМг, АМг-5В и т. п.).

Общие положения по конструированию корпусов малых судов достаточно полно освещены в литературе, поэтому здесь уместно остановиться на конструкциях, специфичных для парусных яхт. В табл. 2 приведены рекомендуемые элементы конструкции яхт, плавающих вдоль морского побережья и на больших озерах.

Стеклопластик

Стеклопластиковые лодки активно используются в отечественном судостроении. Основу таких суден составляют полиэфирные смолы (только ненасыщенные типы) и специальные стеклонаполнители с армирующим слоем (выпускаются в виде холстов, тканей или жгутов).

Для конструирования и формирования корпуса обязательно используется матрица. Чаще всего корпус разъёмный, область соединения находится по килю. Вся матрица по поверхности обрабатывается шпаклёвкой и полируется, это приводит к идеальной ровности и глянцевому покрытию каркаса.

В процессе формирования внутрь укладывается разделительный слой для отделения матрицы от готовой конструкции. Далее, наносится слой декора с различными добавками (пигменты, ускорители или инициаторы). Когда декоративная поверхность достигнет желеобразного состояния, происходит дальнейшая укладка слоя стеклоткани для армирования. Далее, выполняется последовательная прикатка с помощью валиков. Преимущественно количество слоёв не меньше 4, а для больших суден может использоваться и 8 слоёв.

Стеклопластиковые лодки активно используются в отечественном судостроении

Стеклопластиковые лодки активно используются в отечественном судостроении

Стеклоткань обеспечивает для пластмассы должные показатели прочности. В зависимости от типа ткани, могут отличаться технические параметры. Самыми популярными являются сатиновые, жгутовые переплетения тканей и стеклорогожа. Преимущественно используется несколько типов одновременно. Сатиновые ткани более прочные и качественные. Российские производители чаще всего применяют полиэфирную смолу НПС-609-21М благодаря низкой токсичности и дешевизне.

Гребные виды лодок вмещают 2,5–3 мм пластика. Для катеров глиссирующего типа с длиной до 5 м рекомендуется применять 4–6 мм пластика для днища, а для бортов достаточно 3,5–5 мм. Для обеспечения прочности и жёсткости используются высадки и гофры внутри обшивки, и использование дополнительных рёбер необязательно. Днище может подкрепляться продольными флорами, стрингерами из пенопласта или фанеры с внешним покрытием стеклопластиком.

Преимущества стеклопластиковых суден:

- отсутствие необходимости в окраске,

- простота хранения, так как не требуется дополнительных процедур подготовки,

- не подвергается гнили, коррозии и гниению,

- не набухает от воды, даже при длительном нахождении в воде масса остаётся прежней,

- длительный срок службы – 25–30 лет.

Пластмассовые судна по конструкции корпуса имеют самый привлекательный внешний вид и обеспечивают качественные эксплуатационные параметры. Благодаря гибкости материала удаётся формировать самые эффективные обводы корпуса

Для пластмассовых суден важно обеспечить соблюдение технологии, иначе корпус будет уязвим, а динамические характеристики снижены

Стеклопластиковая моторная лодка

Стеклопластиковая моторная лодка

Дюралюминиевые лодки

Дюралюминий – это металлический сплав, изготавливаемый на основании алюминия с добавками меди (~4%), магния (1,5%) и марганца (0,5%). Его относят к сплавам, которые после термической обработки упрочняются. Дюралюминий не деформируется во время эксплуатации. В судостроении небольших лодок чаще используется сплав Д16АТ, его закаливают при высокой температуре для придания оптимальных прочностных показателей.

Дюралюминий – это металлический сплав, изготавливаемый на основании алюминия с добавками меди

Дюралюминий – это металлический сплав, изготавливаемый на основании алюминия с добавками меди

При попытке гнуть дюралевые листы под небольшим углом без предварительного разогрева чаще всего образуются трещины. Материал обязательно предварительно подвергают термообработке. Для заготовки используется нагревание до 350 °C, затем металлу позволяют самостоятельно остыть. Когда деталь будет сформирована, её снова нагревают до 500 °C, а для остывания погружают в воду.

В процессе изготовления маломерных суден дюралюминий не сваривается, хотя технология для сварки существует. В процессе нагревания места шва образуется явление, сходное с отжигом, соответственно, материал теряет должную прочность. Сварные соединения имеют только 40–60% от изначальной прочности дюралюминия.

Основной недостаток дюраля – это невысокая устойчивость к коррозии, наибольшая уязвимость в отношении солёной воды. Активное наступление коррозии дюралюминия при погружении в морскую воду приводит к постоянным ремонтам, соответственно, суда из этого металла не рекомендуется применять для мореходства. Лодка дюралюминиевая в морской воде в 1,5 раза быстрее выйдет из строя, и в 2 раза чаще будет нуждаться в ремонте.

Преимущественно на заводе-изготовителе металла используется поверхностное покрытие листов чистым алюминием, который призван защитить дюраль от коррозии во время хранения и производства. В обязательном порядке корпуса из дюралюминия требуют покрытия эмалью.

Для обеспечения должной жёсткости лодок из дюраля используются многочисленные стингеры, для крепления которых требуются шпангоуты.

В процессе изготовления маломерных суден дюралюминий не сваривается, хотя технология для сварки существует

В процессе изготовления маломерных суден дюралюминий не сваривается, хотя технология для сварки существует

Преимущества:

- прочность,

- долговечность,

- возможность разборки,

- остойчивость,

- относительная лёгкость.

Сплавы алюминия для производства лодок и катеров

Судостроительный алюминий – это, прежде всего, сплавы на основе алюминия. Технически чистый металл можно встретить лишь в крупном судостроении в теплоизоляции, пищевых контейнерах и некоторых других элементах, не относящихся напрямую к корпусной части.

Сплавы для корпусов катеров на основе алюминия можно разделить на деформируемые и литейные. Современное корпусное судостроение использует в основном первый вид сплавов. Для придания сплаву необходимых характеристик, его легируют магнием (Мг), марганцем (Мц) или медью (дюралюминиевые сплавы маркируются литерой Д). Одним из наиболее популярных сплавов для производства лодок является сплав АМг5 с 5-процентным содержанием магния. Цифра после легирующего элемента указывает на процентное содержание этого металла в сплаве. Буква, стоящая после цифры определяет свойства металла: М — сплав после отжига (мягкий); Т — после закалки и естественного старения; А — плакированный ( нанесен чистый слой алюминия); Н — нагартованный; П — полунагартованный.

Отечественный ГОСТ допускает цифровую маркировку алюминиевых сплавов. Так АМц обозначается — 1400; АМг3 — 1530; АМг5 — 1550; АМг61 — 1561. Согласно международной классификации сплавов Амц соответствует номеру 3003, АМг1 – 5005, АМг3 – 5154, АМг4 – 5086, АМг4,5 – 5083. Последний сплав широко использовался в малом судостроении.

Основные элементы конструкции корпуса судна — катера

1 — настил палубы; 2 — бимс; 3 — карлингс; 4 — обшивка кокпита; 5 — слань; 6 — комингс кокпита; 7 — кормовая переборка; 8 — транец; 9 — моторная ниша; 10 — форштевень; 11 — киль; 12 — бортовая (наружная) обшивка; 13 — планширь; 14 — скуловой стрингер; 15 — палубный стрингер; 16 — полубимс; 17 — скуловая кница; 18 — бортовой стрингер.

1 — настил палубы; 2 — бимс; 3 — карлингс; 4 — обшивка кокпита; 5 — слань; 6 — комингс кокпита; 7 — кормовая переборка; 8 — транец; 9 — моторная ниша; 10 — форштевень; 11 — киль; 12 — бортовая (наружная) обшивка; 13 — планширь; 14 — скуловой стрингер; 15 — палубный стрингер; 16 — полубимс; 17 — скуловая кница; 18 — бортовой стрингер.

Киль — основная продольная связь, идущая по всей длине судна от форштевня до ахтерштевня в виде балки. Киль является элементом, обеспечивающим прочность судна.

Форштевень — переднее конструктивное оформление (продолжение киля). Им заканчивается набор корпуса судна с носа. У маломерных моторных судов форштевень, как правило, наклонный, плавно переходящий в киль.

Ахтерштевень — конструктивное оформление кормовой оконечности судна (продолжение киля). Им оканчивается набор корпуса судна с кормы. Ахтерштевень может состоять из двух частей: передней — старнпост, через который проходит гребной вал, и задний — рудерпост, на который навешиваемся руль. На моторных лодках с кормы находится транцевая доска (транец).

Стрингеры — внутренние продольные связи для крепления обшивки. Они делятся на бортовые и днищевые — кильсоны.

Карлингсы — продольные подпалубные связи.

Шпангоуты — поперечные бортовые связи корпуса. Расстояние между двумя шпангоутами называется шпацией. В теоретическом чертеже штангоутами называют обводы поперечного сечения судна.

Бимсы — поперечные подпалубные связи палубы. Корпус маломерного судна можно разделить поперечными переборками, которые делаются водонепроницаемыми. Переборки доходят до палубы или различны по высоте. Крайняя носовая часть судна между форштевнем и первой носовой переборкой называется форпиком, крайний кормовой отсек — ахтерпиком.

Привальный брус:

— продольный брус с внутренней стороны борта деревянной шлюпки на высоте ватерлинии, а чаще выше нее, связывающий верхние концы шпангоутов одного борта;

— деревянный или металлический брус, установленный снаружи борта для предохранения судна от повреждения во время ударов при швартовке.

Планширь — плоский брус, накрывающий кромку обшивки и торцы шпангоутов.

Буртик — продольная деревянная обносная рейка с наружной стороны бортов, которая выполняет роль наружного привального бруса, служащего для защиты бортов от повреждения.

Комингс — конструкция, окаймляющая вырез в палубе для ограждения люков и кокпитов от захлестывания их водой.

Слань, или пайол — щиты из досок, которые укладываются на шпангоуты для предохранения их и обшивки.

Кроме корпуса, маломерное судно имеет ряд устройств: рулевое, швартовное, якорноеи т. д.

Наш Telegram-канал: https://t.me/motolodki_katera. Подписывайтесь!

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Дюралюминиевые лодки

Дюралюминий – это металлический сплав, изготавливаемый на основании алюминия с добавками меди (~4%), магния (1,5%) и марганца (0,5%). Его относят к сплавам, которые после термической обработки упрочняются. Дюралюминий не деформируется во время эксплуатации. В судостроении небольших лодок чаще используется сплав Д16АТ, его закаливают при высокой температуре для придания оптимальных прочностных показателей.

Дюралюминий – это металлический сплав, изготавливаемый на основании алюминия с добавками меди

При попытке гнуть дюралевые листы под небольшим углом без предварительного разогрева чаще всего образуются трещины. Материал обязательно предварительно подвергают термообработке. Для заготовки используется нагревание до 350 °C, затем металлу позволяют самостоятельно остыть. Когда деталь будет сформирована, её снова нагревают до 500 °C, а для остывания погружают в воду.

В процессе изготовления маломерных суден дюралюминий не сваривается, хотя технология для сварки существует. В процессе нагревания места шва образуется явление, сходное с отжигом, соответственно, материал теряет должную прочность. Сварные соединения имеют только 40–60% от изначальной прочности дюралюминия.

Основной недостаток дюраля – это невысокая устойчивость к коррозии, наибольшая уязвимость в отношении солёной воды. Активное наступление коррозии дюралюминия при погружении в морскую воду приводит к постоянным ремонтам, соответственно, суда из этого металла не рекомендуется применять для мореходства. Лодка дюралюминиевая в морской воде в 1,5 раза быстрее выйдет из строя, и в 2 раза чаще будет нуждаться в ремонте.

Преимущественно на заводе-изготовителе металла используется поверхностное покрытие листов чистым алюминием, который призван защитить дюраль от коррозии во время хранения и производства. В обязательном порядке корпуса из дюралюминия требуют покрытия эмалью.

Для обеспечения должной жёсткости лодок из дюраля используются многочисленные стингеры, для крепления которых требуются шпангоуты.

В процессе изготовления маломерных суден дюралюминий не сваривается, хотя технология для сварки существует

Преимущества:

- прочность;

- долговечность;

- возможность разборки;

- остойчивость;

- относительная лёгкость.

Использование сплавов алюминия с магнием.

Сплавы Amr входят в группу термически неупрочняемых сплавов, с возможностью сварки. Они обладают хорошей пластичностью, и потому гнуть листы можно в холодном состоянии, их также можно варить аргоновой сваркой, прочность шва таким образом будет составлять около 90% от материала. Коррозионная стойкость сплава намного выше чем у дюралюминия, и такие суда вполне реально использовать на море. Прочность алюминиево-магниевых корпусов несколько ниже дюралюминиевых, поэтому производство катеров подразумевает большую толщину стенок, чтобы поверхность эксплуатировалась нормально, без вмятин и трещин. А учитывая сварку и большой коэффициент удлинения, свойственный для алюминия, толщина должна составлять около 3-4 мм для длинных судов, более 5 метров. Первые опытные образцы материала были созданы где-то в конце 60-х годов, и учитывая длительный период исследований, выявлены все слабые места конструкций – продольные и поперечные соединения. Ввиду этого для алюминиево-магниевых сплавов рекомендуется другая конструкция днища – П-образные поперечные флоры, крепимые к обшивке по фланцам. Чтобы избежать лишнего коробления после сварки, угловые швы уменьшены, а контактная сварка увеличена.

Стеклопластик

Стеклопластиковые лодки активно используются в отечественном судостроении. Основу таких суден составляют полиэфирные смолы (только ненасыщенные типы) и специальные стеклонаполнители с армирующим слоем (выпускаются в виде холстов, тканей или жгутов).

Для конструирования и формирования корпуса обязательно используется матрица. Чаще всего корпус разъёмный, область соединения находится по килю. Вся матрица по поверхности обрабатывается шпаклёвкой и полируется, это приводит к идеальной ровности и глянцевому покрытию каркаса.

В процессе формирования внутрь укладывается разделительный слой для отделения матрицы от готовой конструкции. Далее, наносится слой декора с различными добавками (пигменты, ускорители или инициаторы). Когда декоративная поверхность достигнет желеобразного состояния, происходит дальнейшая укладка слоя стеклоткани для армирования. Далее, выполняется последовательная прикатка с помощью валиков. Преимущественно количество слоёв не меньше 4, а для больших суден может использоваться и 8 слоёв.

Стеклопластиковые лодки активно используются в отечественном судостроении

Стеклоткань обеспечивает для пластмассы должные показатели прочности. В зависимости от типа ткани, могут отличаться технические параметры. Самыми популярными являются сатиновые, жгутовые переплетения тканей и стеклорогожа. Преимущественно используется несколько типов одновременно. Сатиновые ткани более прочные и качественные. Российские производители чаще всего применяют полиэфирную смолу НПС-609-21М благодаря низкой токсичности и дешевизне.

Гребные виды лодок вмещают 2,5–3 мм пластика. Для катеров глиссирующего типа с длиной до 5 м рекомендуется применять 4–6 мм пластика для днища, а для бортов достаточно 3,5–5 мм. Для обеспечения прочности и жёсткости используются высадки и гофры внутри обшивки, и использование дополнительных рёбер необязательно. Днище может подкрепляться продольными флорами, стрингерами из пенопласта или фанеры с внешним покрытием стеклопластиком.

Преимущества стеклопластиковых суден:

- отсутствие необходимости в окраске;

- простота хранения, так как не требуется дополнительных процедур подготовки;

- не подвергается гнили, коррозии и гниению;

- не набухает от воды, даже при длительном нахождении в воде масса остаётся прежней;

- длительный срок службы – 25–30 лет.

Пластмассовые судна по конструкции корпуса имеют самый привлекательный внешний вид и обеспечивают качественные эксплуатационные параметры. Благодаря гибкости материала удаётся формировать самые эффективные обводы корпуса

Для пластмассовых суден важно обеспечить соблюдение технологии, иначе корпус будет уязвим, а динамические характеристики снижены

Стеклопластиковая моторная лодка

Фанерные

Фанера – это листовой материал, который требует качественного подкрепления набором для исключения пропускания воды. Сейчас чаще используются продольные наборы, которые опираются на поперечные шпангоуты или переборки. Для набора используется также фанера, из которой изготавливают рундуки, выгородки, отсеки с воздухом.

Лодки из фанеры имеют недлительный срок службы – до 10 лет, реже – 12, при условии качественного ухода, поверхностной защиты и аккуратной эксплуатации. Важнейшее значение имеет прочное и надёжное перекрытие кромок вдоль транца, ватерлинии и скулы, так как эти участки скорее других расслаиваются и загнивают.

Рекомендации при покупке катера

Если вы остановили свой выбор на скоростном катере, следует помнить одно проверенное годами правило мореходов: «чем длиннее, тем быстрее». Большая длина корпуса способствует достижению приличных скоростей, не повышая мощности двигателя и не уменьшая массы судна.

Высокая рубка на катере выглядит очень эффектно, и на ваших друзей и всех окружающих, несомненно, произведёт неизгладимое впечатление. Но в погоне за уникальным дизайном не стоит забывать о том, что такая надстройка ухудшает остойчивость и управляемость, и усиливает «парусность». То есть, на широкой открытой акватории вы будете вынуждены следить за изменением погодных условий для обеспечения безопасности плавания.

Многие катера имеют стационарную силовую установку. Поэтому, в первую очередь, стоит осмотреть будущую покупку на возможность удобного осмотра и ремонта двигателя. Гребной винт также должен быть защищён от возможных повреждений насадкой.

Водомётный движитель, установленный на катерах, завоевал свою популярность в последние годы именно благодаря удобству обслуживания напорной трубы, расположенной в ахтерпике (румпельном отделении).

Фанерные

Фанера – это листовой материал, который требует качественного подкрепления набором для исключения пропускания воды. Сейчас чаще используются продольные наборы, которые опираются на поперечные шпангоуты или переборки. Для набора используется также фанера, из которой изготавливают рундуки, выгородки, отсеки с воздухом.

Лодки из фанеры имеют недлительный срок службы – до 10 лет, реже – 12, при условии качественного ухода, поверхностной защиты и аккуратной эксплуатации. Важнейшее значение имеет прочное и надёжное перекрытие кромок вдоль транца, ватерлинии и скулы, так как эти участки скорее других расслаиваются и загнивают.

Дерево, стеклопластик или дюраль?

Этот вопрос приходится решать покупателю серийной лодки или самодеятельному строителю. Деревянные лодки — наиболее дешевые; материал доступен, легок в обработке, а сборка корпуса с фанерной и даже с дощатой обшивкой достаточно проста. Пребывание на деревянном судне неизмеримо приятнее , чем на судне из любого другого материала. Однако в эксплуатации эти материалы недолговечны, особенно если летом лодка стоит постоянно на воде, а зимой хранится под открытым небом. В таких условиях фанера начинает расслаиваться через 4—5 лет, легко повреждается при ударах и вытаскивании лодки на берег. Деревянный корпус нуждается в постоянном уходе, частых ремонтах, хорошей защите шпаклевкой и красками от воды. Но все в зависит от хозяина: при хорошем уходе, хранении на берегу и защите корпуса от воды лодка может служить и до 30 лет.

Лодки из дюралюминия и особенно алюминиево-магниевого сплава выносливее и долговечнее, хотя профилактический малярный ремонт им также необходим ежегодно — каждую весну. В клепаном корпусе с большим числом деталей набора довольно сложно поддерживать чистоту. В море и на речных стоянках в районе агрессивных сточных вод дюралевый набор и, реже, обшивка начинает интенсивно разрушаться; в нормальных же условиях срок службы алюминиевых лодок превышает 15 лет.

Пожалуй, большинство выпускаемых в настоящее время алюминиевых лодок имеют недостаточно высокое качество отделки, не позволяющее сравнивать их с лодками из стеклопластика. Владелец дюралевой лодки испытывает ряд неудобств, натыкаясь постоянно на острые кромки листов и штампованных деталей. Алюминиевые лодки при плавании на волнении «гремят» и резонируют при работе подвесного мотора; нередко в них появляется течь от ослабевших заклепок.

Лодки из стеклопластика — самые дорогие, но, купив такую лодку, можно сэкономить и деньги, и время. Весной, когда владельцы деревянных или дюралевых лодок еще выжидают погожих дней для окраски, пластмассовую лодку уже можно спускать на воду. Отпадают заботы о поддержании лодки в порядке при хранении на берегу, о защите ее от коррозии и загнивания. Корпус не набухает — его масса не увеличивается от намокания; в принципе он может служить очень долго (25—30 лет).

Пластмассовые лодки — самые элегантные по внешнему виду, отличаются высокими эксплуатационными качествами: ведь при их проектировании конструктор имеет возможность применить наиболее оптимальные обводы корпуса. Однако при недостаточно тщательном соблюдении технологии изготовления или неудачной конструкции эти преимущества будут сведены на нет. Прежде всего, стеклопластик не любит абразивного трения. Если корпус не имеет хорошей защиты от истирания, например, защиты киля или обшивки с внутренней стороны корпуса, где часто на нее наступают, то через несколько навигаций лодка будет нуждаться в серьезном ремонте. Другая опасность — открытая поверхность армирующей стеклоткани, которая быстро изнашивается под воздействием внешней среды и истирания. Следовательно, купившему пластмассовую лодку все же не следует уповать на то, что лодка не будет нуждаться в наблюдении за ее состоянием.

Продольная система набора

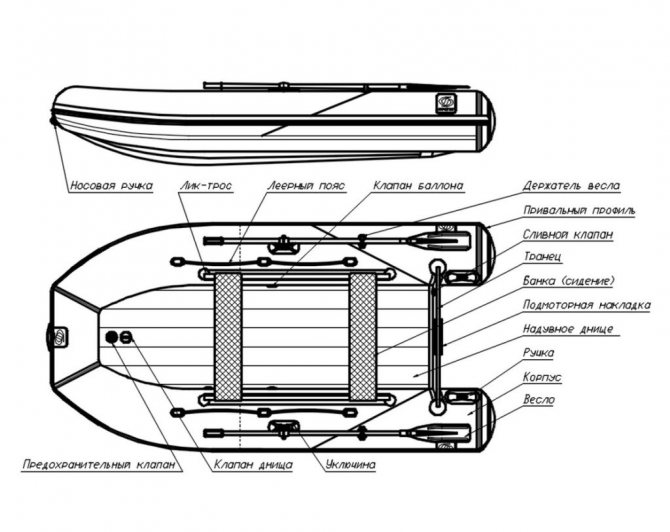

Из чего состоит лодка ПВХ: основные элементы

Выделим несколько основных элементов, которые можно отнести к корпусу:

- Камера или надувные баллоны.

- Надувное дно.

- Транец.

- Киль.

- Пайол.

Корпус

Лодку делают из очень прочного материала ПВХ, который и служит основой. Главный элемент — длинная камера, которая выгнута в форме подковы, если речь идёт о быстроходном моторном плавсредстве, или в форме буквы “О” в одно- или двухместных лодках. Эта камера внутри делится на несколько отсеков: если повредится один, лодка будет держаться на плаву за счёт других.

Надувные баллоны, которые выполняют и роль бортов, соединены надувным дном из ПВХ и деревянным транцем сзади (это необходимо, если лодка предназначена для плаванья не только с вёслами, но и с мотором). Транец находится между двумя бортовыми камерами, и предназначен для крепления двигателя.

Есть килевые лодки и плоскодонные. Плоское дно делает лодку устойчивой, но менее управляемой. Некоторые из таких надувных лодок сильно “вертятся” при работе одним веслом, а также их легко сносит боковой ветер. Для устранения этих нежелательных явлений делают киль. Подробности читайте в отдельной статье. Килевую форму днищу придаёт отдельный надувной баллон сложной формы, который вместе с приподнятым носом делает ПВХ-судно максимально устойчивым и придаёт ему отличные маневренные свойства.

Чтобы поверхность пола была ровной и увеличивала жёсткость лодки, используется специальный настил. Он состоит из комплекта фанерных или алюминиевых пайолов (весь такой настил тоже именуют пайолом или сланью). Жёсткий настил может идти в базовой комплектации, легко сделать его самостоятельно, читайте об этом здесь.

Дополнительные камерные элементы

Камера лодки ПВХ обычно имеет дополнительные элементы (часто уже имеются в покупной ПВХ-лодке):

- Привальный брус. Это специальная лента ПВХ для усиления дна. Делает дно более жёстким и защищает от подводных неожиданностей.

- Леер безопасности — ограждение металлическое или из троса для безопасности пассажиров и сохранения груза.

- Клапан для накачивания воздуха и удерживания его внутри. Благодаря этому элементу в баллонах сохраняется нужное давление. О том, что делать, если клапан пропускает, читайте здесь.

- Пассажирские ручки (название говорит само за себя).

- Уключины для фиксации вёсел непосредственно к судну.

- Держатели вёсел.

- Ручки для переноса лодки.

- Клапан сброса воды для аварийного спуска воды. При его наличии вам не придётся переворачивать лодку.

- Интерцепторы — плоские пластины в плоскости транца. Об их назначении читайте здесь.

- Реданы (с нижней, водной стороны днища) для придания лодке устойчивости.

Полезные принадлежности

Лодку можно усовершенствовать с помощью таких принадлежностей:

- Кольца для фиксации мотора верёвкой. Несмотря на то, что мотор крепится к транцу, есть вероятность его падения в воду. Чтобы избежать этого, лучше сделать места для дополнительной фиксации двигателя.

- Якорный рым для защиты корпуса, чтобы якорная верёвка не протирала его.

- Накладки для сидений, чтобы мягче сидеть и приятнее рыбачить. Есть накладки, оснащённые сумками, что для заядлого рыбака весьма актуально.

- Стравливающий клапан для удаления лишнего воздуха из надувной лодки. К примеру, ваша лодка долго время пробыла под отрытыми солнечными лучами. Из-за этого давление в баллонах увеличивается, что может привести к большому “буму”, то есть ваш надувной товарищ лопнет от обиды на ваше безразличие.

Впрочем, есть и другие полезные комплектующие для лодки. Что-то вы найдёте у нас, что-то смастерите сами.

Классификация маломерных судов по обводам корпуса

Обводы корпуса определяют режим движения маломерных судов и могут иметь самые различные формы. Основные три типа обводов подводной части корпуса — это плоскодонные, круглоскулые и остроскулые.

Плоскодонные обводы характеризуются плоскими образованиями днища при угле килеватости, равном или близком к нулю.

Круглоскулые обводы характеризуются плавным переходом днищевой ветви в бортовую (закругленная скула).

Остроскулые обводы имеют на шпангоутах излом (острые образования) в месте соединения днища и бортов.

Скулой корпуса называется линия вдоль корпуса, соединяющая точки излома шпангоутов.

Реданными называются остроскулые обводы с уступом (ступенькой, реданом), расположенным поперек днища; реданов может быть и больше одного. Безреданными называются остроскулые обводы с ровным плавным по длине днищем, не имеющим реданов.

Катамаранные обводы характеризуются наличием двух, расположенных по бортам, килевых образований днища, а тримаранные обводы — наличием трех килеватых образований днища.

Смешанными называются обводы, часть шпангоутов которых остроскулая, а часть — круглоскулая.

Похожие патенты RU2721033C1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС МАЛОМЕРНОГО СУДНА | 2015 |

| RU2622171C1 |

| ГЛИССИРУЮЩИЙ КОРПУС СУДНА “ВИНДЖЕТ” | 2007 |

| RU2330776C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2005 |

| RU2287449C1 |

| МОТОРНОЕ МАЛОМЕРНОЕ СУДНО КАТАМАРАННОГО ТИПА | 2014 | RU2575295C2 | |

| ДВУХКОРПУСНОЕ МАЛОМЕРНОЕ СУДНО (ВАРИАНТЫ) | 2015 | RU2591557C1 | |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА | 2013 | RU2533848C1 | |

| НАДУВНАЯ УНИВЕРСАЛЬНАЯ СКОРОСТНАЯ ЛОДКА С МАЛЫМ ИМПЕЛЛЕРОМ НА СЖАТОМ ПНЕВМОПОТОКЕ | 2020 | RU2739087C1 | |

| Складная лодка-прицеп | 1973 |

| SU510039A1 |

| АЭРОСАНИ-АМФИБИЯ | 1995 |

| RU2082644C1 |

| Складная жесткая надувная лодка | 2019 |

| RU2715815C1 |